Risolvere i Problemi con Metodo: La Guida Completa al Ciclo di Deming (PDCA)

LEAN THINKING

Davide

12/24/20255 min read

Il Problem Solving è un'attività finalizzata all'analisi e alla risoluzione di situazioni problematiche. Di fronte a una difficoltà, la tentazione è spesso quella di agire d'istinto, spegnendo l'incendio del momento (il cosiddetto "firefighting"). Tuttavia, per essere veramente efficaci, soprattutto in contesti complessi come quelli aziendali, è necessario un metodo strutturato che vada oltre la semplice reazione. L'approccio reattivo risolve i sintomi, ma raramente elimina le cause, garantendo che il problema si ripresenti.

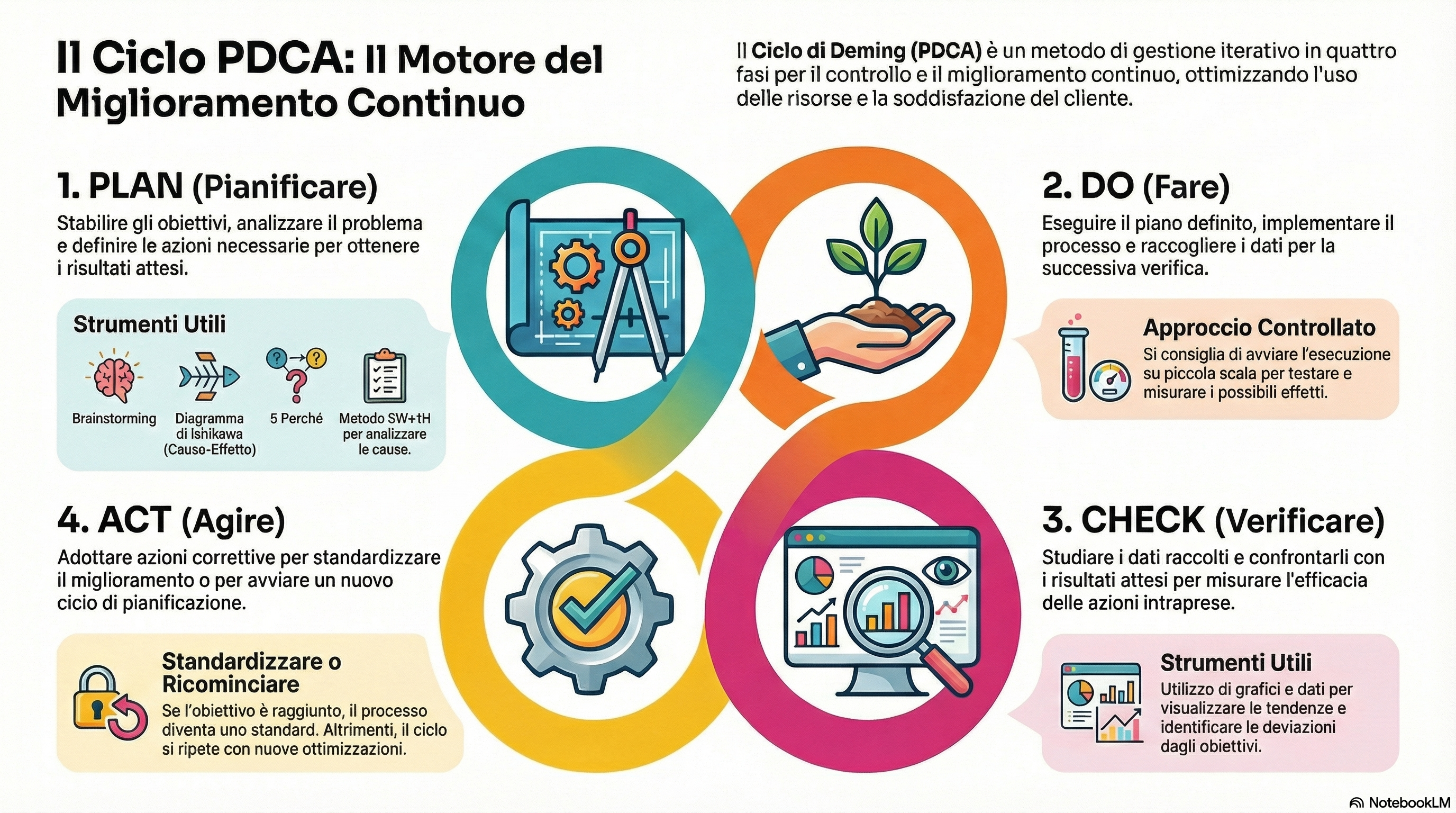

È qui che entra in gioco il Ciclo di Deming (PDCA), uno dei metodi più efficaci e universalmente riconosciuti per la gestione del miglioramento continuo e la risoluzione sistematica dei problemi. Questo articolo esplorerà in dettaglio le sue quattro fasi, arricchendole con strumenti pratici che trasformano un modello teorico in una potente cassetta degli attrezzi per affrontare qualsiasi sfida con logica ed efficacia.

Vuoi ascoltare la versione audio?

Ascolta Will & Gina che ne parlano sul loro podcast

Che Cos'è il Ciclo di Deming (PDCA)? Un Motore per il Miglioramento Continuo

Il Ciclo di Deming, o PDCA, è un metodo di gestione iterativo in quattro fasi utilizzato per il controllo e il miglioramento continuo di processi e dei prodotti. L'acronimo deriva dall'inglese Plan–Do–Check–Act, che si traduce in italiano come "Pianificare - Fare - Verificare - Agire".

Ideato da W. Edwards Deming in Giappone negli anni '50, il suo obiettivo è promuovere una cultura della qualità tesa all'ottimizzazione delle risorse e al miglioramento costante. Il ciclo parte dall'assunto che per raggiungere la massima qualità sia necessaria la costante interazione tra ricerca, progettazione, test, produzione e vendita.

Le quattro fasi che compongono questo motore di miglioramento sono:

Plan (Pianificare)

Do (Fare)

Check (Verificare)

Act (Agire)

Fase 1: Plan (Pianificare) - Definire il Problema e Tracciare la Rotta

La fase di Plan è il momento in cui si stabiliscono gli obiettivi e si analizza la situazione attuale per definire le azioni correttive necessarie. Una pianificazione efficace non può prescindere da una definizione chiara e inequivocabile del problema. Un esperto di miglioramento sa che un problema mal definito porta a soluzioni inefficaci. Il flusso logico per una pianificazione robusta segue tre passaggi: Definire, Brainstorming, Analizzare.

Per ottenere una definizione chiara, uno degli strumenti più efficaci è il Metodo 5W + 1H (noto anche come Metodo Kipling). Questo approccio utilizza una serie di domande per scomporre il problema e raccogliere tutte le informazioni fattuali necessarie, creando una solida base di partenza.

Chi? (Who?): Identifica chi ha osservato il problema, chi è impattato e, soprattutto, chi sarà responsabile della sua risoluzione.

Cosa? (What?): Descrive con precisione la non conformità. Qual è il divario tra la situazione attesa e quella attuale?

Dove? (Where?): Identifica il luogo fisico (es. macchinario, reparto) o la fase del processo in cui si manifesta il problema.

Quando? (When?): Stabilisce il momento esatto in cui il problema è stato riscontrato.

Perché? (Why?): Chiarisce l'impatto del problema. Perché è importante risolverlo? Quali sono le conseguenze negative (costi, rischi, difetti)?

Come? (How?): Quantifica il problema. Con quale frequenza accade? Qual è la sua entità (es. quanti pezzi difettosi, quanti minuti di ritardo)? Come si manifesta?

Brainstorming sulle Cause: Il Diagramma di Ishikawa

Una volta definito con precisione il problema con il 5W+1H, il passo successivo è esplorare tutte le possibili cause. Il problema definito diventa la "testa del pesce" nel Diagramma di Ishikawa (o Diagramma Causa-Effetto), lo strumento ideale per condurre sessioni di brainstorming strutturate. Grazie alla sua struttura "a lisca di pesce", permette di visualizzare e organizzare tutte le potenziali cause di un effetto indesiderato. Nel settore manifatturiero, le cause vengono spesso raggruppate nelle cosiddette "4 M":

Manodopera: Cause legate alle persone (competenze, formazione, errori).

Macchine: Cause relative ad attrezzature, strumenti e tecnologie.

Materiali: Cause derivanti dalle materie prime o ausiliarie utilizzate.

Metodi: Cause associate a procedure, prassi operative o processi.

A queste categorie se ne aggiunge spesso una quinta, Ambiente (Milieu), per includere le cause legate al contesto fisico o lavorativo in cui il processo si svolge.

Analizzare la Causa Radice: Il Metodo dei Cinque Perché (5 Whys)

Una volta identificate le macro-categorie di cause con Ishikawa, il metodo dei Cinque Perché permette di scavare in profondità su una causa specifica per trovarne la radice ultima (root cause). Invece di fermarsi ai sintomi, porsi ripetutamente la domanda "Perché?" costringe a risalire la catena di causa-effetto.

Ecco un esempio pratico che illustra il metodo:

Problema: L'auto non parte.

1° Perché? La batteria è scarica. (primo perché)

2° Perché? L'alternatore non sta funzionando. (secondo perché)

3° Perché? La cinghia dell'alternatore si è rotta. (terzo perché)

4° Perché? La cinghia dell'alternatore non è mai stata sostituita, sebbene l'auto avesse percorso molti chilometri. (quarto perché)

5° Perché? Non è stata effettuata la manutenzione programmata. (quinto perché, la causa radice)

Fase 2: Do (Fare) - Mettere in Pratica il Piano

La fase di Do consiste nell'esecuzione concreta del piano definito nella fase precedente. È il momento di attuare le azioni correttive pianificate per affrontare la causa radice identificata.

Idealmente, questa fase dovrebbe iniziare in contesti circoscritti o su piccola scala. Questo approccio permette di testare gli effetti delle azioni intraprese in un ambiente controllato, minimizzando i rischi prima di un'implementazione su larga scala. Un aspetto cruciale di questa fase è la raccolta sistematica di dati oggettivi: numeri, misurazioni e riscontri concreti che saranno indispensabili per la successiva fase di verifica.

Fase 3: Check (Verificare) - Misurare i Risultati e Imparare

Nella fase di Check si mettono a confronto i dati raccolti durante la fase "Do" con i risultati attesi e gli obiettivi fissati nella fase "Plan". L'obiettivo è duplice: verificare se le azioni intraprese hanno prodotto l'effetto desiderato e identificare eventuali deviazioni o risultati inattesi.

Questa fase risponde a una domanda fondamentale: "La soluzione che abbiamo implementato ha risolto il problema?". È un momento di analisi critica basata sui dati, non sulle opinioni. Se i risultati non corrispondono alle aspettative, significa che l'ipotesi formulata nella fase "Plan" era errata o incompleta, e le informazioni raccolte qui saranno cruciali per il ciclo successivo.

Fase 4: Act (Agire) - Standardizzare il Successo o Ricominciare il Ciclo

La fase di Act è il momento decisionale che chiude il ciclo e, al tempo stesso, ne prepara uno nuovo. Le azioni da intraprendere dipendono dall'esito della fase di "Check":

Se i risultati sono positivi, l'azione consiste nel rendere definitiva e standardizzare la soluzione. Ciò che è stato testato con successo su piccola scala viene esteso all'intera organizzazione, diventando una nuova procedura operativa standard.

Se i risultati non sono soddisfacenti, l'azione consiste nell'analizzare le cause delle differenze per avviare un nuovo ciclo PDCA. Si torna alla fase "Plan", ma con una maggiore consapevolezza, per raffinare il piano iniziale e tentare un approccio diverso.

È proprio questo passaggio che trasforma il PDCA da un semplice processo lineare a un ciclo di miglioramento continuo.

Ambiti di Applicazione e Criticità del Ciclo di Deming

La versatilità del Ciclo di Deming lo rende uno strumento applicabile in contesti molto diversi. Tra i principali ambiti di utilizzo troviamo:

Gestione di progetti

Sviluppo di nuovi prodotti

Miglioramento continuo dei processi quotidiani

Sviluppo del fornitore

Sviluppo delle risorse umane

Base per il Total Quality Management (TQM) e per la norma ISO 9001

Tuttavia, è importante avere una visione equilibrata del metodo, riconoscendone anche alcune criticità. L'implementazione può essere difficile e richiede un forte impegno da parte della leadership e di tutta l'organizzazione. Inoltre, può comportare costi iniziali legati a formazione e strumenti, e in ambienti molto instabili potrebbero essere necessari approcci più agili.

conclusione: Il PDCA come Mentalità per la Crescita Continua

Il Ciclo di Deming è molto più di una semplice sequenza di passaggi. È un approccio mentale, una cultura organizzativa che pone il miglioramento al centro di ogni attività. La vera sfida non è imparare le quattro fasi, ma instillare la disciplina organizzativa necessaria per eseguirle con rigore e costanza.

L'integrazione di strumenti come il 5W+1H, il Diagramma di Ishikawa e i 5 Perché trasforma un modello teorico in una potente cassetta degli attrezzi pratica. Adottare il PDCA significa trasformare il problem solving da un'attività reattiva e sporadica a un valore culturale fondamentale, un motore sistematico per la crescita continua e il successo a lungo termine.