Lean Organization: Come Eliminare gli Sprechi e Creare Valore con il Metodo 5S

12/13/20256 min read

Scadenze mancate? Magazzini pieni di merce invenduta? Team frustrati che aspettano approvazioni o materiali? Questi non sono semplici problemi operativi; sono interrogativi strategici che determinano la sopravvivenza e la prosperità di un'azienda nel mercato odierno. La risposta non risiede in un aggiustamento marginale, ma in un cambio di paradigma: la Lean Organization.

Questa filosofia è un insieme di principi, metodi e tecniche per la gestione dei processi aziendali, il cui scopo primario è ridurre sistematicamente gli sprechi e, al contempo, aumentare il valore percepito dal cliente.

In questo articolo, esploreremo i principi fondamentali della Lean Organization, la confronteremo con l'approccio tradizionale analizzando le logiche "pull" e "push", e approfondiremo uno strumento pratico e fondamentale per implementare l'efficienza: la metodologia delle 5S.

Vuoi ascoltare la versione audio?

Ascolta Will & Gina che ne parlano sul loro podcast

Che cos'è la Lean Organization?

La Lean Organization (o "organizzazione snella") è un sistema di produzione che mira alla qualità totale attraverso la progressiva eliminazione degli sprechi. Rappresenta un'evoluzione della produzione di massa e si basa su un principio cardine: "fare sempre di più con sempre meno". L'obiettivo è ottimizzare l'uso di ogni risorsa: meno tempo, meno spazio, meno sforzo, meno macchinari e meno materiali.

Le sue origini storiche risalgono al secondo dopoguerra in Giappone, con lo sviluppo del Toyota Production System (TPS). Questo modello, che ha dimostrato una superiorità netta rispetto ai sistemi occidentali, è stato successivamente studiato, generalizzato e divulgato, dando vita a quella che oggi conosciamo come produzione snella.

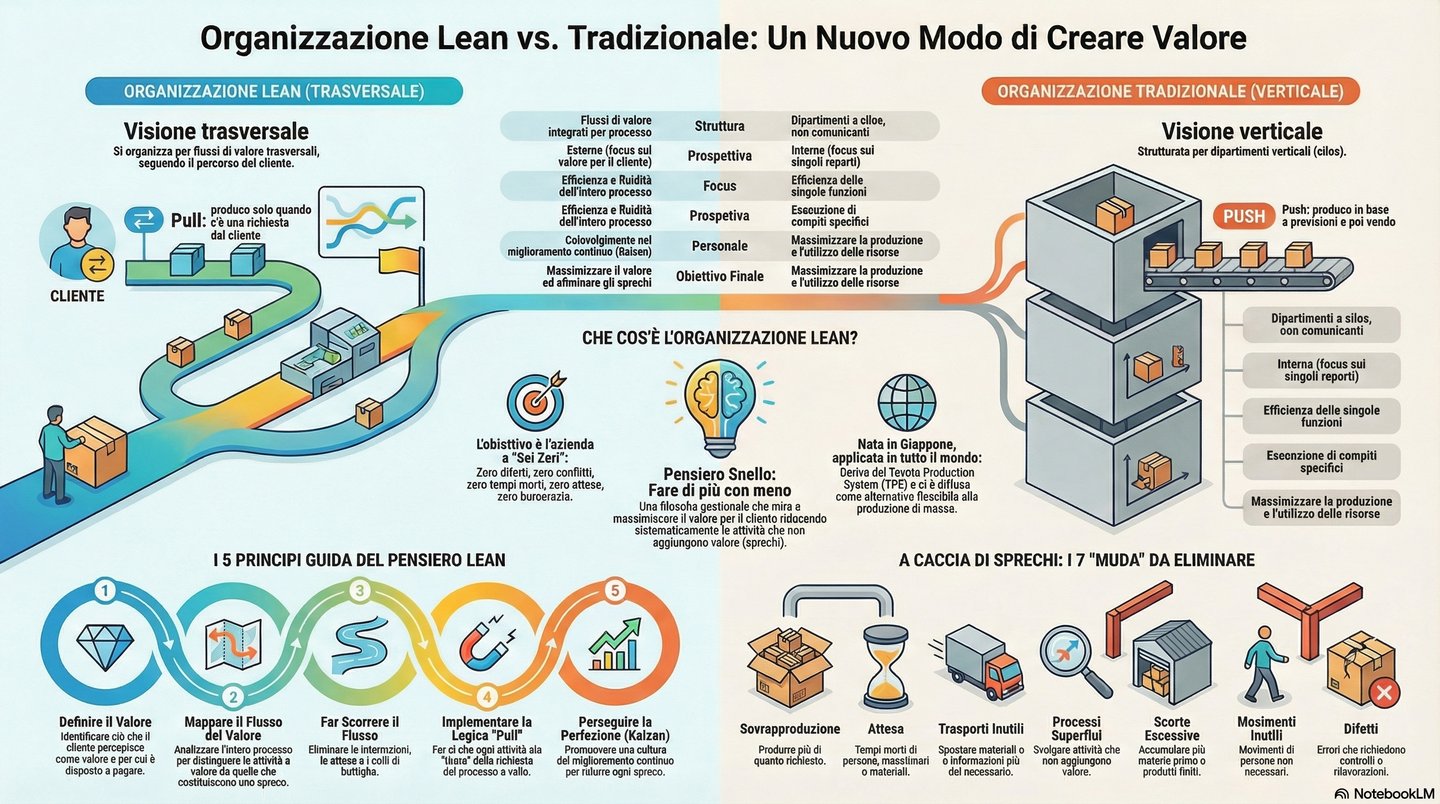

I 5 Principi Guida per Creare Valore

Per implementare la filosofia Lean, è necessario adottare cinque principi guida che costituiscono la mappa strategica per trasformare qualsiasi processo aziendale.

Definire il Valore Il punto di partenza è sempre il cliente. Il valore è definito esclusivamente da ciò per cui il cliente è disposto a pagare. Qualsiasi attività che non contribuisce a creare questo valore è, per definizione, uno spreco.

Identificare il Flusso del Valore Questo principio richiede di mappare tutte le azioni e i processi necessari per realizzare un prodotto o erogare un servizio. L'obiettivo è distinguere chiaramente tra le attività che aggiungono valore e quelle che costituiscono uno spreco (in giapponese Muda), destinate a essere eliminate.

Far Scorrere il Flusso Una volta eliminate le attività inutili, quelle a valore aggiunto devono essere organizzate in una sequenza continua. Il flusso di lavoro deve scorrere senza interruzioni, soste o attese, perché ogni interruzione rappresenta una perdita di efficienza e, quindi, uno spreco.

Impostare una Logica "Pull" A differenza dei sistemi tradizionali, l'approccio Lean è "tirato" dal cliente. Ciò significa produrre solo ciò che il cliente richiede, esattamente nel momento in cui lo richiede. Si realizza un'attività solo quando il processo a valle (il più vicino al cliente) ne fa richiesta.

Perseguire la Perfezione La Lean Organization non è un traguardo, ma un percorso. L'ultimo principio è il perseguimento della perfezione attraverso il miglioramento continuo. Questo si manifesta in due modi: attraverso piccoli e costanti passi incrementali (Kaizen) e, quando necessario, attraverso grandi salti innovativi. L'obiettivo è un processo costante di riduzione di impegni, tempo, spazio ed errori, alimentato dalla trasparenza e dal coinvolgimento di tutto il personale.

La Caccia agli Sprechi: Identificare e Eliminare i "Muda"

Il secondo principio ci impone di mappare il flusso del valore per distinguere le attività utili dagli sprechi. Ma quali sono esattamente questi sprechi da eliminare? La filosofia Lean, nata dal Toyota Production System, ce ne fornisce una classificazione precisa e spietata.

Al centro di tutto c'è il concetto di spreco (Muda), definito come "tutto ciò che consuma risorse senza creare valore per il cliente". Le statistiche sono sorprendenti: anche nelle aziende eccellenti, le attività che creano un reale valore aggiunto spesso non superano il 33% del totale. Questo significa che esiste un enorme potenziale di miglioramento nascosto.

I 7 sprechi fondamentali identificati dal TPS sono:

Sovraproduzione: Produrre più di quanto richiesto dal cliente o dal processo successivo. È ampiamente considerato lo spreco peggiore, poiché tende a generare tutti gli altri.

Attesa: Tempo impiegato in maniera non produttiva, come attendere materiali, informazioni o la fine di un ciclo macchina.

Trasporto: Spostare materiali o informazioni senza una reale necessità legata alla creazione di valore. Ogni spostamento non è solo un costo, ma una potenziale fonte di ulteriori sprechi.

Processo Eccessivo: Svolgere attività inutili, complesse o tradizionalmente ritenute necessarie ma che non producono alcun valore per il cliente finale.

Scorte: Materiali o informazioni immagazzinati in eccesso rispetto al fabbisogno immediato. Le scorte non solo immobilizzano capitale, ma, come insegna la filosofia Lean, spesso nascondono altri problemi di processo.

Movimento: Spostamenti di persone – eseguiti troppo lentamente, troppo velocemente o in modo inefficiente – che non generano valore, come cercare un attrezzo o raggiungere un componente lontano.

Difetti: I costi legati alla non qualità, come la produzione di scarti, le rilavorazioni, la gestione dei reclami e la perdita di fiducia del cliente.

Lean vs. Tradizionale: La Differenza tra Logica "Pull" e "Push"

La distinzione più netta tra un'organizzazione snella e una tradizionale risiede nella logica che guida la produzione.

Organizzazione Tradizionale (Logica "Push") Questo sistema si basa su previsioni di vendita. I prodotti vengono standardizzati e fabbricati in grandi lotti per abbattere i costi unitari, per poi essere "spinti" sul mercato. Un esempio calzante è la pizzeria industriale, che produce pizze standardizzate a basso costo, ma con scarsa possibilità di personalizzazione. Si produce sperando di vendere. Questo modello genera inevitabilmente due dei più gravi Muda identificati dalla filosofia Lean: la sovraproduzione e le scorte in eccesso.

Organizzazione Lean (Logica "Pull") Questo sistema è "tirato" dalla domanda reale del cliente. La produzione inizia solo quando c'è un ordine effettivo. La filosofia produttiva che realizza questo principio è il Just in Time (JIT), che mira a produrre e consegnare beni esattamente quando servono. L'esempio perfetto è la pizzeria tradizionale: ogni pizza viene preparata solo dopo l'ordine del cliente, è completamente personalizzabile e utilizza solo le risorse che effettivamente servono per quella specifica richiesta.

Uno Strumento Pratico per l'Ordine e l'Efficienza: La Metodologia 5S

Comprendere la superiorità della logica "Pull" è il primo passo strategico. Ma come si implementa questa filosofia a livello operativo? Come si costruisce un ambiente di lavoro in grado di rispondere istantaneamente alla domanda del cliente? La risposta parte dalle fondamenta: la metodologia 5S.

Questo non è solo un metodo, ma lo strumento fondamentale per creare un ambiente di lavoro trasparente e ordinato, dove gli sprechi diventano immediatamente visibili. Senza la disciplina delle 5S, principi come "Far Scorrere il Flusso" e "Perseguire la Perfezione" rischiano di rimanere puramente teorici, perché gli sprechi restano nascosti nel disordine. Il nome deriva da cinque parole giapponesi.

Seiri (Separare/Scartare) Il primo passo consiste nel separare ciò che è strettamente funzionale all'attività da tutto ciò che è superfluo e crea solo disturbo. L'obiettivo è liberare lo spazio di lavoro dagli oggetti inutili.

Seiton (Riordinare/Sistemare) Una volta eliminato il superfluo, tutto ciò che è utile deve essere organizzato secondo il motto "ogni cosa al suo posto e un posto per ogni cosa". Gli oggetti devono essere disposti in modo logico e facilmente accessibile per ridurre i tempi di ricerca e i movimenti inutili.

Seiso (Pulire/Spazzare) Il terzo passo richiede di mantenere l'ambiente di lavoro costantemente pulito. Un'area di lavoro pulita non è solo più sicura, ma permette di far emergere più facilmente anomalie e inefficienze (es. perdite d'olio, usura di componenti).

Seiketsu (Sistematizzare/Standardizzare) Questo passaggio consiste nel definire metodologie e procedure operative standard per mantenere i risultati ottenuti con i primi tre punti. Si creano standard visivi, checklist e responsabilità chiare per assicurarsi che l'ordine diventi una pratica consolidata.

Shitsuke (Diffondere/Sostenere) L'ultimo passo, il più difficile, è trasformare le 5S in un'abitudine e in una cultura aziendale pervasiva. Significa sostenere il sistema nel tempo, promuovere la disciplina e alimentare un ciclo di miglioramento continuo in cui tutti sono coinvolti e responsabili.

Il vero cuore del sistema risiede negli ultimi due passaggi (Seiketsu e Shitsuke), perché sono quelli che rendono l'ottimizzazione costante, strutturale e parte integrante del DNA aziendale.

Un esempio pratico: i cartellini rossi

Un approccio efficace per le fasi di seiri e seiton è la tecnica dei cartellini rossi. Si applica un cartellino rosso a tutti gli attrezzi e materiali che si sospetta possano essere inutili. Questi oggetti vengono poi spostati in un'area di "limbo". Se, in un periodo di tempo prestabilito (es. tre-sei mesi), nessuno reclama l'utilizzo di un oggetto, significa che è effettivamente superfluo e può essere eliminato o ricollocato. Se invece un operatore ne ha bisogno, deve motivarne l'uso; se non esistono alternative valide, il cartellino viene rimosso e l'oggetto torna di uso comune. Questo metodo minimizza il rischio di eliminare frettolosamente qualcosa di importante, garantendo al contempo un processo sistematico di pulizia.

Conclusione: Un Percorso Verso la Perfezione

La Lean Organization è molto più di una cassetta degli attrezzi: è una filosofia aziendale completa, focalizzata sulla creazione di valore per il cliente attraverso l'eliminazione sistematica e disciplinata di ogni forma di spreco. Adottare un approccio Lean significa intraprendere un percorso esigente ma trasformativo.

Non si tratta di un progetto con una data di fine, ma di un cambiamento culturale radicale che richiede il coinvolgimento attivo di ogni singola persona, dal management agli operatori. La differenza fondamentale risiede nella logica "pull", che allinea l'azienda alla domanda reale, mentre metodologie come le 5S forniscono le fondamenta operative. Solo attraverso un impegno costante al miglioramento continuo, l'efficienza smette di essere un obiettivo e diventa il DNA dell'azienda.